Die Erkenntnisse unserer Forschungsarbeit fließen direkt in die Entwicklung neuer Bauteile und Prozessoptimierungen ein. Nur so lassen sich die Extrusions- und Compoundieranlagen unserer Kunden langfristig effizient verbessern. So vereinfachen wir die Bedienung und verbessern die Produktqualität und Wirtschaftlichkeit unserer Doppelschneckenextruder zunehmend.

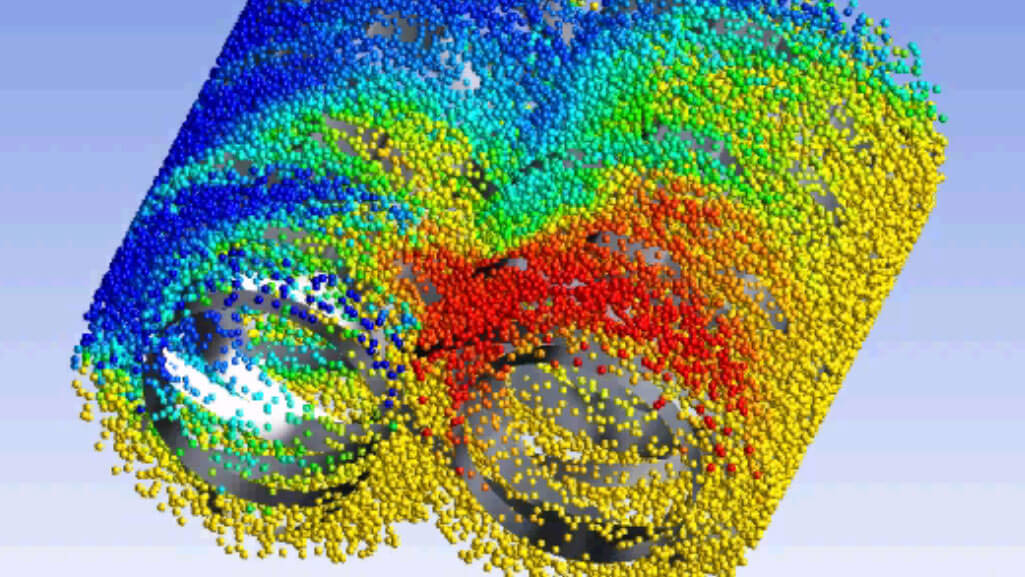

Die Felder unserer Forschungs- und Entwicklungsarbeit sind sehr vielfältig. Sie reichen von der Simulation unterschiedlicher Bauteilauslegungen über die Analyse von Mischwirkungen im Verfahrensteil bis hin zur Untersuchung der Produktbeanspruchung durch unterschiedliche Schneckenelemente.

Coperion

Open navigation

Coperion

Open navigation