Welche Methode ist zur Förderung von Lebensmittelzutaten am besten geeignet: Die Dünn- oder Dichtstromförderung? Druck- oder vakuumbasiert?

Anlagen zur Lebensmittelherstellung umfassen meist mehrere verschiedene pneumatische Fördersysteme. Welche Transportart für Rohstoffe oder Endprodukte eingesetzt wird, hängt von vielen Prozessparametern ab, etwa den Materialeigenschaften, der Förderstrecke, der erforderlichen Förderrate, der Bröckeligkeit des jeweiligen Produkts und/oder der Anfälligkeit für Entmischung. Werden Rohstoffe von auswärts angeliefert, kann die Art des Behälters, in dem die jeweilige Zutat in Empfang genommen wird, eine wichtige Rolle spielen. Hauptkomponenten wie Mehl, Getreide, Stärke und Zucker beispielsweise werden oft in Lkws oder Eisenbahnwaggons angeliefert und vor dem Gebrauch dann in Silos gelagert. Lkws oder Eisenbahnwaggons mit Differenzdrucksystem verwenden Überdruck zum Entladen von Material, während bei anderen Arten der Anlieferung zu den Misch-/Dosierschritten Über- oder Unterdruck eingesetzt werden kann. Bei der Auswahl des Förderverfahrens ist es daher wichtig, die entsprechenden Prozessparameter eingehend zu überprüfen, da durch unterschiedliche Optionen Kosteneinsparungen und Effizienzsteigerungen möglich sind.

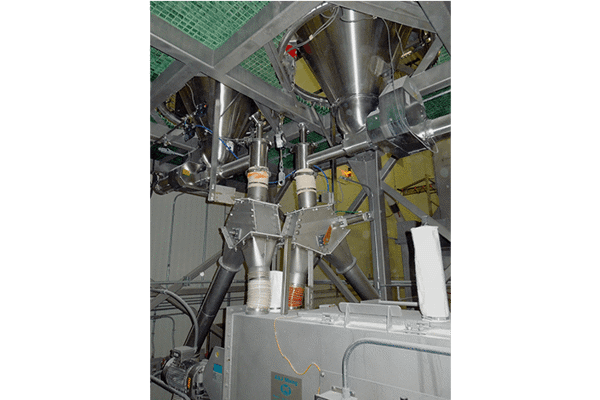

Überdrucksysteme (siehe Abbildung unten) kommen meist dann zum Einsatz, wenn Schüttgüter von einer Einzelquelle zu einem oder mehreren Zielen transportiert werden sollen. Dabei wird über ein Drehkolbengebläse Luft in stromabwärts gelegene Materialeinlaufstellen geblasen. An diesen Einlaufstellen wird dann jedes der Produkte über ein als Schleuse dienendes Drehklappenventil, das die Druckdifferenz zwischen der Umgebungs- und der Förderstreckenatmosphäre aufrechterhält, in die Förderstrecke dosiert. Das durch die Förderstrecke geblasene Material-/Luftgemisch tritt an einer oder mehreren Gebrauchsstellen aus, wo das Material über einen Filter- oder Zyklonabscheider wieder von der Luft getrennt oder das gesamte Gemisch direkt in Prozessbehälter geleitet wird. Überdruck-Fördersysteme werden typischerweise dann verwendet, wenn ein Produkt über lange Strecken und mit hohen Durchsätzen transportiert werden muss. Anwendungen, bei denen eine Überdruckförderung zum Einsatz kommt, umfassen häufig das Be- und Entladen großvolumiger Behälter, wie z. B. Silos, Eisenbahnwaggons, Lkws und Schüttgutsäcke.

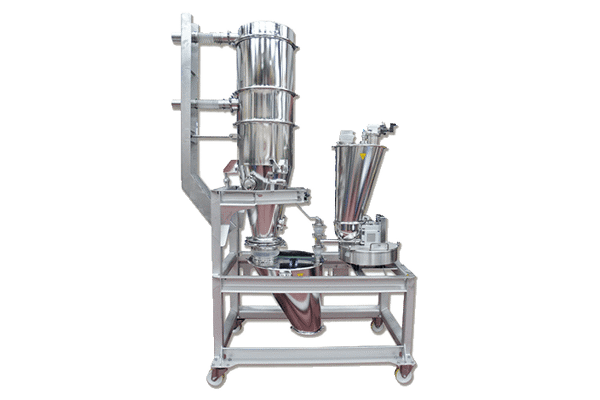

Unterdruck- oder Vakuumsysteme dagegen sind für kleinere Mengen und kürzere Strecken geeignet und werden im Allgemeinen verwendet, um Material von mehreren Quellen wie Lagerbehältern, Prozessausrüstung, Schüttgutsäcken, Lkws und Eisenbahnwaggons, zu einzelnen oder mehreren Zielen zu transportieren. Der Unterdruck wird von einem Drehkolben-Vakuumgebläse am stromabwärtigen Ende des Systems erzeugt. Material wird über Sackeinschüttstationen, die mit Drehklappenventilen, handgeführten Sauglanzen und Einfülltrichtern ausgestattet sind, in das System eingeleitet. Der Materialaustritt erfolgt über Filterabscheider, die das Material direkt oberhalb der Prozessausrüstung, Vorratstrichter/-behälter oder anderer Austrittsstellen von der Förderluft trennen. Unterdrucksysteme bieten unter anderem den Vorteil, dass das Vakuumgebläse eine nach innen gerichtete Ansaugung erzeugt, durch die das Austreten von Staub deutlich reduziert wird. Dies ist einer der Gründe, warum Unterdrucksysteme häufig in Anwendungen mit hohen Anforderungen an die Reinheit und Staubbelastung eingesetzt werden. Ein weiterer Vorteil von Unterdrucksystemen ist ihr einfacher Aufbau, der mehrere Aufnahmestellen ermöglicht. Es ist jedoch anzumerken, dass die mit einem Unterdrucksystem möglichen Förderstrecken und Durchsätze begrenzt sind, da Unterdruck nicht in beliebiger Größe erzeugt werden kann.

Coperion

Open navigation

Coperion

Open navigation