Doppelschneckenextruder, Dosierer und Schleusen, die Ihren Durchsatz und Ihre Effizienz beim Compoundieren von Technischen Kunststoffen steigern

Aufgrund ihrer Eigenschaften sind Technische Kunststoffe heutzutage unverzichtbar im Fahrzeug- und Maschinenbau, in der Energie-, Elektro- und Haustechnik sowie bei Sport- und Freizeitartikeln. Vom einfachen Einfärben und Legieren von Basispolymeren bis zur Einarbeitung von organischen und anorganischen Füll- und Verstärkungsstoffen reicht die Palette der Aufbereitung.

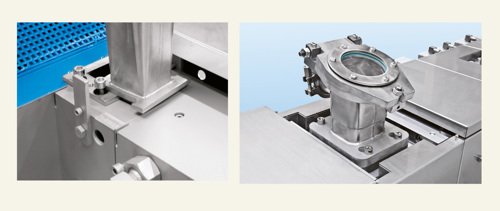

Ob es um Einzelkomponenten wie Dosierer, Waagen oder Schleusen, um Hochleistungs-Compoundiersysteme und Doppelschneckenextruder oder um Komplettlösungen vom Schüttgut-Handling bis zur Rohmaterialaufgabe mit sämtlichen Folgeaggregaten geht – durch die individuelle Abstimmung auf die Anwendungen unserer Kunden liefern wir Lösungen für das Compoundieren Technischer Kunststoffe, die maximale Durchsatzraten bei größtmöglicher Wirtschaftlichkeit und höchster Produktqualität erzielen.

Coperion

Open navigation

Coperion

Open navigation