Hocheffiziente Entgasung in Coperion Doppelschneckenextrudern für die zuverlässige Entfernung flüchtiger organischer Verbindungen (VOC) und eine bessere sensorische Produktqualität

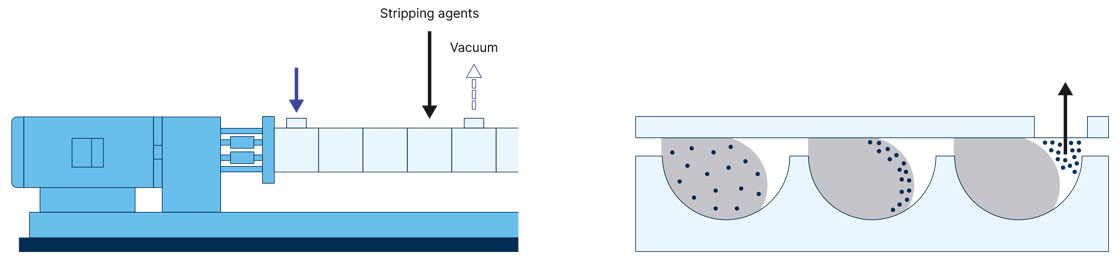

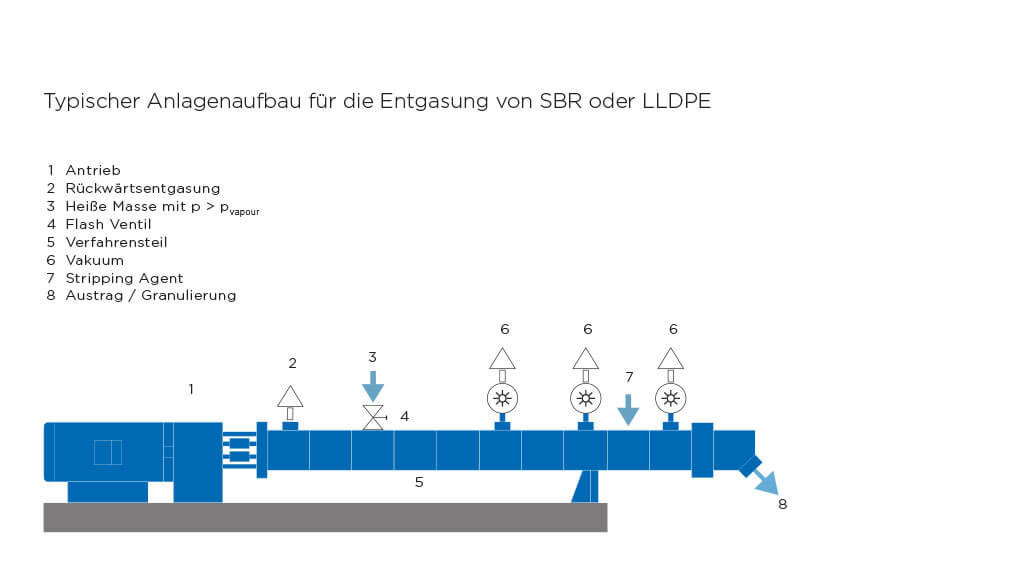

In Abhängigkeit vom Verfahren müssen kleine (<0,2 %) bis große Mengen (ca. 50 %) flüchtiger Bestandteile aus der Polymerschmelze oder dem fertigen Compound entfernt werden. Der Anteil dieser flüchtigen Restbestandteile hängt von der Art und Anwendung des Compounds ab. Flüchtige Stoffe kommen in Form von Monomeren, Feuchtigkeit, Gasen vor.

Als Technologieführer für das Compoundieren und Extrudieren bietet Coperion umfassende, maßgeschneiderte Entgasungslösungen. Diese reichen vom Entgasen von Kunststoffschmelzen über die Kautschukentgasung bis zur Herstellung praktisch geruchsfreier Kunststoffgranulate für Verpackungen oder den Fahrzeuginnenraum. Ob flüchtige Bestandteile in kleinen oder großen Mengen, mit hohem oder niederem Siedepunkt vorliegen - mit der langjährigen Erfahrung aus zahlreichen Projekten, Versuchen, Simulationen und Scale-ups stimmen unsere Spezialisten jeden Doppelschneckenextruder optimal auf die benötigte Entgasung ab, vom Laborextruder bis zur Hochleistungs-Compoundieranlage.

Coperion

Open navigation

Coperion

Open navigation