Den Dosierer vom System trennen

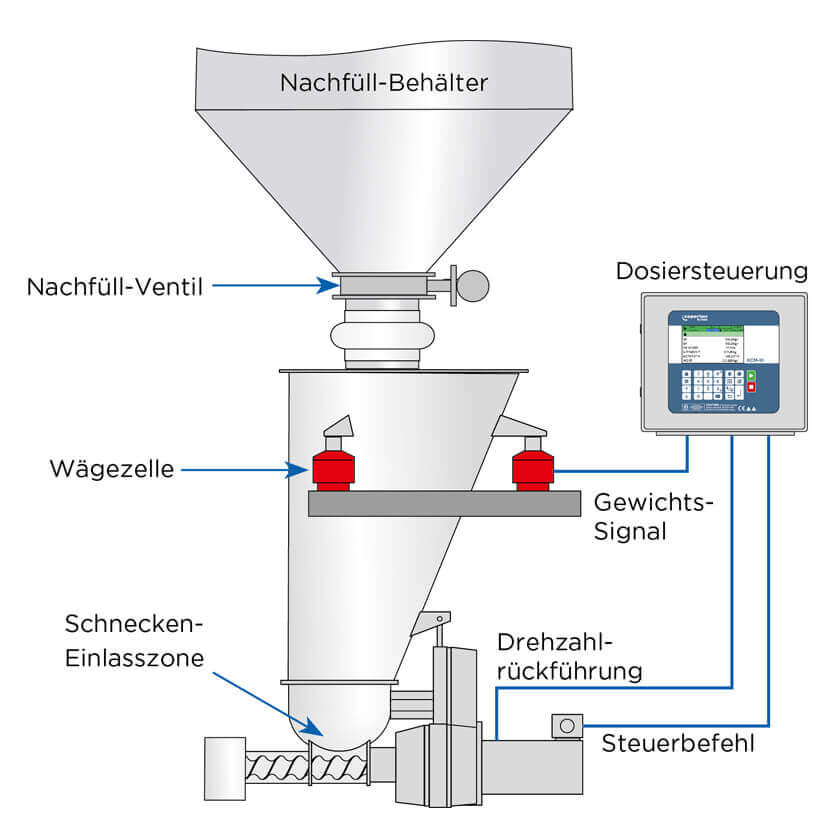

Da der Betrieb der Differentialdosierwaage von genauen Gewichtsmessungen des Materials im Trichter abhängt, müssen der Dosierer und die Wägevorrichtung vollständig von den vor- und nachgeschalteten Prozessen isoliert sein. Nur so wird das Gesamtgewicht nicht beeinflusst. Im Falle eines kontinuierlichen Prozesses kann der vorgeschaltete Prozess einen pneumatischen Abscheider oder einen großen Trichter/IBC enthalten. Ist dieser Abscheider oder Trichter direkt mit dem Dosierer gekoppelt, interpretiert die Waage das Gesamtgewicht fälschlicherweise als viel zu hoch. Daher ist es unumgänglich, dass der Dosierer über flexible Verbindungen von vor- und nachgeschalteten Geräten isoliert ist und über ausreichend Platz für die Wartung verfügt.

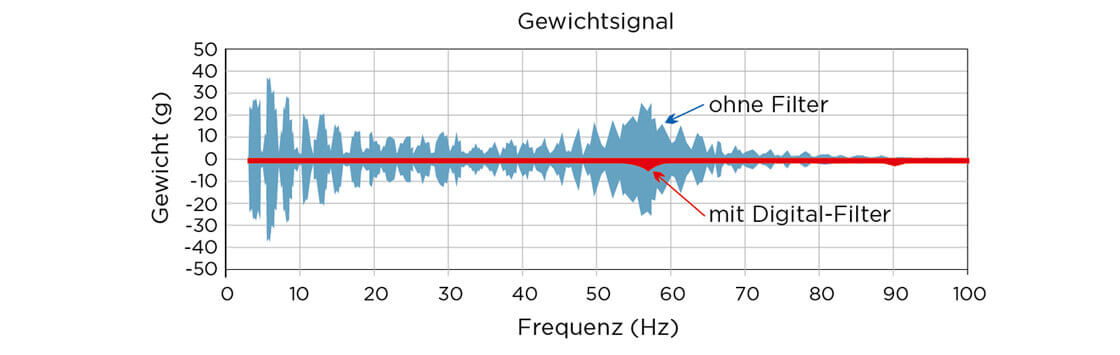

Eine der gängigsten Verbindungsarten ist der flexible Faltenbalg. Diese Faltenbälge werden typischerweise aus einem flexiblen Elastomer, wie z.B. Silikon, hergestellt. Wenn diese Verbindungen zu fest sind, werden zu starke Zugkräfte auf den darunter liegenden Dosierer ausgeübt. Dies kann dazu führen, dass die Steuerung des Dosierers ein falsches Gewichtssignal abgibt. Wenn der Faltenbalg durch Druckeinflüsse nach innen gesaugt wird, führen diese Kräfte ebenfalls zu Abweichungen im Gewichtssignal. Abbildung 5 zeigt Beispiele von zu lockeren und zu festen Faltenbälgen.

Der Prozessanschluss muss den Dosierer von Kräften, die die Leistung des Dosierers und der Waage beeinträchtigen könnten, isolieren. Häufig treten diese Probleme nach einer Abschaltung oder Wartung auf, wenn die flexiblen Verbindungen unsachgemäß wieder installiert wurden. Treten bei einem Dosierer nach einem Wartungsprogramm Leistungsprobleme auf, sollten zunächst die flexiblen Verbindungen des Systems untersuchen werden.

Druckschwankungen kompensieren

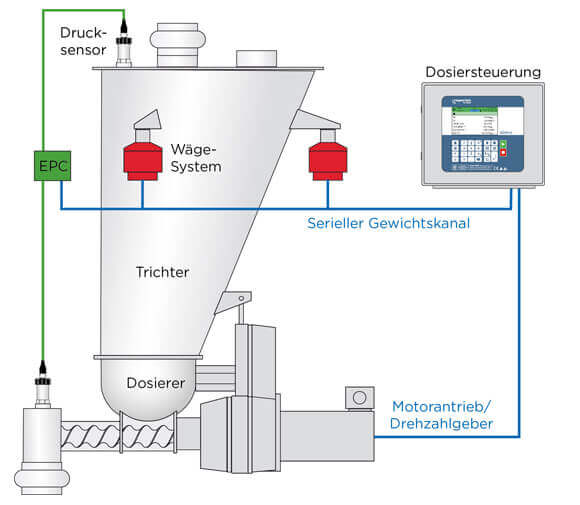

Wenn eine Differentialdosierwaage Material in eine Umgebung ohne Umgebungsdruck entlädt, kann ein Druckimpuls (Luft, die aus dem nachgeschalteten System durch das Auslaufrohr des Dosierers zur Gewichtserfassung entweicht) einen Dosierleistungsfehler verursachen. Ein solcher Druckimpuls übt eine vertikale Kraft auf die Gewichtserfassung aus, die der Abwärtskraft des Trichters entgegengesetzt ist. So wird die Last leicht angehoben, so dass die Steuereinheit ein geringeres Gewicht registriert. Um die dadurch interpretierte Überfütterung zu kompensieren, verringert die Differentialdosierwaage die Ausgabe. Darüber hinaus können Druckprobleme am Auslauf durch einen Extrudergegendruck oder ein Vakuum auftreten. Dies können z. B. ein Gegendruck in einem nachgelagerten Mischer oder Extruder sowie Vakuumeinflüsse durch ein Mikronisierungs- oder Mahlsystem sein. Um Druckschwankungen am Auslass abzuschwächen, kann die Kappe durch einen flexiblen Faltenbalg, der starr an einer äußeren Struktur, wie z. B. einem Stützrahmen, befestigt ist, vom Dosierer isoliert werden.

Gleichzeitig erhöht der Nachfüllzyklus eines Dosierers aufgrund des plötzlichen Materialzuflusses den Luftdruck im Trichter. Jeglicher positiver Luftdruck wirkt gleichmäßig nach allen Seiten und drückt so auch auf den Trichterdeckel und das Nachfüllventil. Da die Kraft im Einlaufbereich nicht auf den Trichterdeckel, sondern auf das darüber liegende Nachfüllventil wirkt, werden die Druckkräfte im Trichter nicht ausgeglichen. Aufgrund der Einlauföffnung sind die Kräfte, die auf den Deckel wirken, geringer als die entgegengesetzt wirkenden Kräfte am Boden des Trichters. Dies führt zu einer Erhöhung des Gewichtssignals. Die Steuereinheit der Differentialdosierwaage würde das erhöhte Gewichtssignal so interpretieren, dass sich der Massenfluss verlangsamt. Die Folge wären eine eine Erhöhung der Dosierleistung und ein Massenflussfehler.

Coperion

Open navigation

Coperion

Open navigation