Feste, orale Medikamente enthalten heutzutage in der Regel eine Mischung aus pharmazeutischem Wirkstoff und einer Vielzahl von Hilfsstoffen. Pharmazeutische Hilfsstoffe sind Additive, welche zusammen mit dem aktiven Medikament in den Herstellungsprozess einbezogen oder in das fertige pharmazeutische Produkt eingebracht werden. Hilfsstoffe werden verwendet, um eine Reihe verschiedener Funktionen zu erfüllen und umfassen Bindemittel, Gleitmittel, Verdünnungsmittel und Schmierstoffe. Schmiermittel werden häufig in Tablettenformulierungen verwendet, um die Reibung der Matrizenwand während der Verdichtung und dem Ausstoß der Tabletten aus der Presse zu verringern. Diese Reduzierung der Reibung trägt dazu bei, sowohl den Verschleiss der Pressstempel und Matrizen als auch die Beschädigung der Tabletten beim Auswerfen aus dem Matrizenhohlraum zu minimieren.

Melden Sie sich für unseren Newsletter an!

Neue Dosierwaage für die externe Antihaftbeschichtung von Tablettenpressen

Die Coperion K-Tron Dosierwaage zur externen Antihaftbeschichtung nutzt erstklassige Dosiertechnologie, um die genaue Zuführung des Schmierstoffs zum Düsensystem der Tablettenpresse zu sichern. Die neue Coperion K-Tron-Technologie basiert auf unserer Doppelschnecken-Dosierwaage in Pharma-Ausführung und verfügt über eine spezielle Gas-Venturidüse für die Aspiration des Schmierstoffs direkt in die Tablettenpresse.

Hierfür werden sowohl hydrophobe als auch hydrophile Schmiermittel verwendet, wobei hydrophobe Schmiermittel häufiger zum Einsatz kommen. Zu den hydrophoben Schmiermitteln gehören Magnesiumstearat, Stearinsäure und Natriumstearylfumarat. Von diesen ist Magnesiumstearat das am häufigsten verwendete Schmiermittel in der pharmazeutischen Industrie - dank seines hohen Leistungsvermögens bei niedrigen Konzentrationen und seiner relativ niedrigen Kosten.

Verfahren

Generell werden zwei Methoden verwendet, um Schmiermittel in den Prozess einzubringen: die interne Schmierung und die externe Antihaftbeschichtung. Bei einem herkömmlichen Chargenverfahren wird das Schmiermittel mit den Granulaten oder frei fließenden Schüttgütern vermischt, bevor alles in der Tablettenpresse verdichtet wird. Dieser traditionelle Ansatz, der als interne Schmierung bekannt ist, kann kurzfristig einen zusätzlichen, scherungsarmen Mischschritt erfordern, um eine Überschmierung und zu starke Vermischung zu vermeiden. Da die Granulate und Schmierstoffe in der Partikelgröße und in der Schüttdichte stark variieren, ist das Risiko einer Entmischung sehr hoch. Viele Hersteller neigen dazu, zu viel Schmiermittel zuzuführen, um sicherzustellen, dass dessen Konzentration in einer Tablette nicht zu niedrig ist. Bei kontinuierlichen Prozessen wird das Schmiermittel im Allgemeinen am Ende des Durchlaufmischers zugegeben, ebenfalls um eine Übervermischung zu vermeiden. Obwohl die Anforderungen an die Dosierleistung bei dieser Zugabe sehr niedrig sind, kann es dennoch zu einer Überschmierung kommen, die eine verringerte Tablettenfestigkeit zur Folge hat und die Tablettenauflösung verlangsamt.

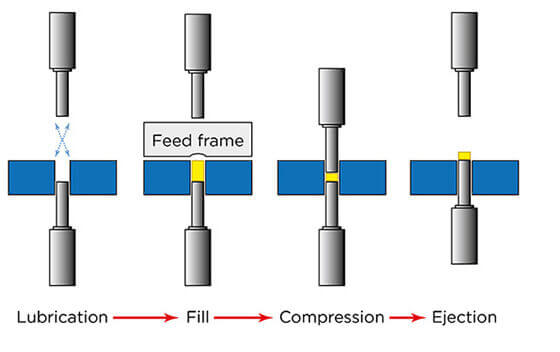

Die externe Antihaftbeschichtung (Englisch: External Spray Lubrication oder ESL), auch als Matrizenwandschmierung (Englisch: Die Wall Lubrication) bekannt, ist ein modernes Verfahren, bei dem ein Schmiermittel direkt auf das Werkzeug der Tablettenpresse gesprüht wird, um den Tablettenauswurf zu erleichtern. Dieser Ansatz hat sich vielfach in der Praxis bewährt, um die Gefahr der Überschmierung der Tablette zu verringern. Das Schmiermittel wird direkt an der Stelle aufgebracht, wo es benötigt wird, während gleichzeitig die in der Tablette benötigte Schmiermittelmenge reduziert wird.

Mit ihrer präzisen Dosiertechnologie sichern die ESL-Dosiergeräte von Coperion K-Tron die hoch genaue Dosierung des Schmierstoffs in das Düsensystem der Tablettenpresse. Diese speziellen Doppelschneckendosierer in Pharma-Ausführung verfügen über eine Gas-Venturidüse für die Aspiration des Schmierstoffs, welcher dann pneumatisch zur Tablettenpresse gefördert wird. Typische Dosierleistungen können zwischen 0,2 und 2 kg/h liegen.

Dosierprinzipien

Die für die Schmiermittelzufuhr verwendeten Dosierer sind in der Regel Doppelschneckendosierer, da sie für nicht frei fließende oder kohäsive Materialien optimal geeignet sind. Der "Selbstreinigungseffekt" der zwei gleichsinnig drehenden Schnecken trägt dazu bei, einen gleichmäßigen Durchfluss ohne Ablagerungen im Schneckenrohr zu sichern.

Der Doppelschneckendosierer kann entweder in volumetrischer oder gravimetrischer Konfiguration geliefert werden. Während volumetrische Dosierer ein bestimmtes Materialvolumen pro Zeiteinheit abgeben, dient bei einem gravimetrischen Dosierer die Gewichtsmessung als Kontrollgröße für die richtige Menge an Schüttgut.

Volumetrische Dosierung

Wie bereits erwähnt, arbeiten volumetrische Dosierer, indem sie ein bestimmtes Materialvolumen pro Zeiteinheit abgeben. Änderungen des Sollwerts werden durch Anpassung der Schneckendrehzahl erreicht. Drei Faktoren beeinflussen die Genauigkeit eines volumetrischen Schneckendosierers: die Konstanz des Fördervolumens pro Schneckenumdrehung, die Genauigkeit der Schneckendrehzahlregelung und die Konstanz der Schüttdichte.

In der Regel haben volumetrische Schneckendosierer einen offenen Regelkreis und können Schwankungen in der Schüttdichte des Materials weder erkennen, noch darauf reagieren. Kopflastschwankungen und Materialablagerungen auf dem Dosierwerkzeug können das Verhältnis von Volumen pro Umdrehung ändern, wodurch die Kalibrierung ohne äußere Zeichen beeinträchtigt wird. Darüber hinaus können volumetrische Schneckendosierer bei der Dosierung schwer fließender oder hochkohäsiver Materialien (wie z.B. Magnesiumstearat) aufgrund einer ungleichmäßigen Befüllung der Doppelschnecken (z.B. durch Brückenbildung des Materials im Trichter) hohe Schwankungen in der Dosierleistung aufweisen. Daher kann bei der volumetrischen Dosierung der konstante Massenstrom des Schmierstoffs nicht genau validiert werden. Da bei volumetrischen Dosierern keine Wägevorrichtung verwendet wird, wird diese Konstruktion auch als "einfach und mit geringeren Investitionskosten verbunden" angesehen.

In Fällen, in denen eine exakte Validierung der auf die Presse aufgetragenen Schmiermittelmenge nicht erforderlich ist, wie z.B. bei Anwendungen, bei denen die Zuführvorrichtung nur verwendet wird, um ein Kleben und Rupfen des Werkzeugs zu vermeiden, ist eine volumetrische Zuführvorrichtung ausreichend. Wenn jedoch eine genaue Aufzeichnung der aus dem Dosierer ausgetragenen und auf die Presse aufgetragenen Menge erforderlich ist und die gelieferten Mengen aufgezeichnet und validiert werden müssen, dann ist die gravimetrische Gewichtsverlustausführung unumgänglich.

Gravimetrische Dosierung

Mit der patentierten SFT-Wägetechnik erkennen die gravimetrischen Schmierstoffdosierer von Coperion K Tron automatisch die oben beschriebenen, schwankenden Bedingungen und gleichen diese aus. Gravimetrischer Betrieb bedeutet, dass das Gewicht des Schmiermittels kontinuierlich gemessen wird und die Steuerung die Gewichtsreduzierung pro Zeiteinheit konstant hält, indem sie die Drehzahl der Doppelschneckendosierung aktiv anpasst. Wenn der Dosierer Material austrägt, nimmt das Systemgewicht ab. Die Geschwindigkeit des Dosiergeräts wird so gesteuert, dass sich ein Gewichtsverlust pro Zeiteinheit ergibt, welcher der gewünschten Dosierleistung entspricht. Durch Anpassung der Geschwindigkeit kann ein konstanter Massenstrom (Gewichts pro Zeit) von der Schmiermittelzufuhr zur Tablettenpresse sicher gestellt und validiert werden. Darüber hinaus ist aufgrund der extrem kurzen Zeit, in der die Matrizen beschichtet werden können, die hohe Kurzzeitdosiergenauigkeit ein wesentlicher Vorteil von gravimetrischen Dosiersystemen. Die höheren Investitionskosten beim Dosiersystem werden durch die Einsparungen bei den Schmierstoffkosten ausgeglichen, da weitaus weniger Produktverlust anfällt.

Venturi-Konfiguration

Nach dem Verlassen des Dosierers wird das Pulver direkt in einen Gasinjektor oder eine Venturidüse abgegeben, um einen zerstäubten Sprühnebel zu erzeugen. Das Gas im Pneumatikschlauch fördert das Schmiermittel zu einer Düse, die an einer Tablettenpresse befestigt ist. Der Druck liegt typischerweise zwischen 0,1 bis 6 bar und wird normalerweise mit Hilfe eines Druckreglers eingestellt, der direkt auf dem Zufuhrrahmen oder einem tragbaren Wagen montiert ist. Die Düse ist so an der Presse montiert, dass alle Oberflächen der Tablettenpresse, die mit dem pharmazeutischen Wirkstoff in Berührung kommen gleichmäßig mit Schmiermittel beschichtet sind. Jeglicher Staub, der innerhalb der Tablettenpresse entsteht, wird in der Regel durch ein Abluftsystem abgesaugt. Es ist zu beachten, dass sowohl die Konfiguration der Pressdüsen als auch das Abluftsystem vom Pressenhersteller geliefert werden und je nach Art der verwendeten Presse und der Gesamtrate/Größe der Presse variieren. Coperion K-Tron bietet bei der Venturi-Konfiguration zwei Ausführungsvarianten: mit vertikalem Ausgang oder mit herkömmlichem horizontalen Ausgang. Tests der Beschickungskonfiguration können beim Endanwender vor Ort oder in einem der Testlabors von Coperion K-Tron durchgeführt werden.

Coperion

Open navigation

Coperion

Open navigation