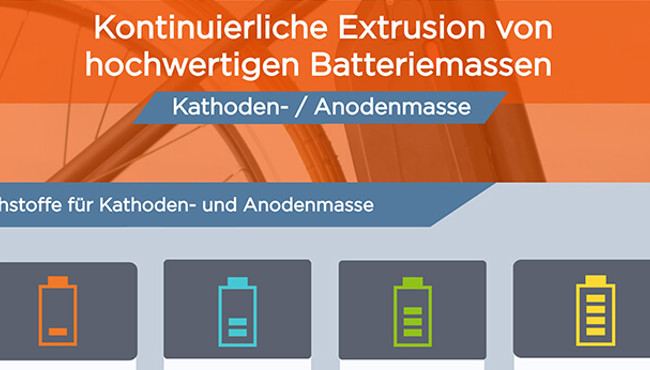

Coperion bietet modernste Anlagen und Systemlösungen, die eine effiziente und wirtschaftiche Produktion qualitativ hochwertiger Batterien ermöglichen. Von einzelnen Komponenten bis hin zu kompletten, maßgeschneiderten Systemen sind unsere Technologien darauf ausgelegt, verschiedene Phasen der Batterieherstellung zu optimieren. Mit jahrelangem Verfahrens-Know-how und weltweiter Präsenz ist Coperion der Partner für Batteriehersteller, die Wert auf Zuverlässigkeit, Genauigkeit und optimierte Arbeitsabläufe legen.

Coperion

Open navigation

Coperion

Open navigation