Coperion K-Tron Lösung: Vibrationen für Materialien mit schlechten Fließeigenschaften

Bei Differentialdosierern (LIW) können externe Vibrationen, z.B. verursacht durch die Verwendung von üblichen Klopfer auf den Dosierertrichtern, Störungen des Gewichtssignals verursachen, wenn die Steuerung sie nicht herausfiletern kann. Abhilfe schaffen einige neue Regeltechnologien, die auf den Trichter einwirkende Vibrationen herausfiltern – so beispielsweise die Schüttgut-Fließhilfe ActiFlow™ von Coperion K-Tron. ActiFlow besteht aus einem Vibrationsantrieb außen am Trichter befestigt mit einer separaten Steuerung, welche direkt in die Gewichtssystemsteuerungen eingebunden ist. Dieser Antrieb wird mit einer variablen Frequenz und Amplitude auf Basis der Wäge- und Steuerungstechnologie betrieben und erkennt einen nicht gleichförmigen Materialfluss. Dieses Echtzeit-Gerät steigert die externe Vibration dann, wenn es eine Abweichung im LIW-Signal gibt, wie dies im Falle von Materialbrücken der Fall ist. Eine solche, smarte Fließhilfe passt Frequenz und Amplitude jeweils so an, dass Änderungen beim Füllstand des Trichters oder Materialflusses ausgeglichen werden. Auf diese Weise werden Brücken verhindert, bevor sie sich bilden können.

Dosiertechnologie

Dosierbandwaagen sind zuverlässige, relativ einfach aufgebaute, gravimetrische Dosiervorrichtungen, die hohe Präzision und eine effiziente Prozesssteuerung sichern. Sie können auf zuverlässige Weise große Volumen an Schüttgut und Materialien mit variierenden Fließeigenschaften dosieren, da sie das Schüttgut vor der Beschickung wiegen und aktiv die Geschwindigkeit des Förderbands anpassen. Dosierbandwaagen eignen sich beispielsweise für das Verarbeiten von Rezyklaten mit schwankender Schüttdichte.

In vielen Anwendungen ist die Dosierbandwaage mit einer Schneckendosiervorrichtung als Vordosierer kombiniert, um den Massenstrom auszugleichen oder um Materialien, die zur Brückenbildung auf dem Förderband neigen, zuverlässig zu transportieren. Ein weiterer Vorteil besteht darin, dass abhängig von der Platzierung Dosierbandwaagen selbst mit Vordosierern häufig weniger Platzbedarf als andere Dosierlösungen erfordern. Viele Dosierbandwaagen können darüber hinaus optimal mit hitzebeständigen Silikonbändern ausgestattet werden, falls das Schüttgut aus einem beheizten vorgeschalteten Verfahren stammt.

Wenn kleinere Rezyklate oder Randschnitte dosiert werden oder Glasfasern dem Compoundierprozess zugegeben werden, sind Vibrationsdosierer eine sehr gute Lösung. Diese sind in unterschiedlichen Größen mit anwendungsspezifischen Varianten der Rinne verfügbar und eignen sich somit für eine sehr breite Palette an Schüttgütern. Vibrationsdosierer arbeiten ohne mechanische Teile, die Verschleiß unterliegen. Dies ist für den Dauerbetrieb sehr vorteilhaft – Vibrationsdosierer sind praktisch wartungsfrei. Auf das Schüttgut wirken keinerlei mechanische Kräfte ein. Der Schlüssel zu einer erfolgreichen Implementierung besteht darin, den Materialfluss oberhalb der Vibrationsrinne sicher zu stellen, ohne dass es zu Brückenbildungen kommt.

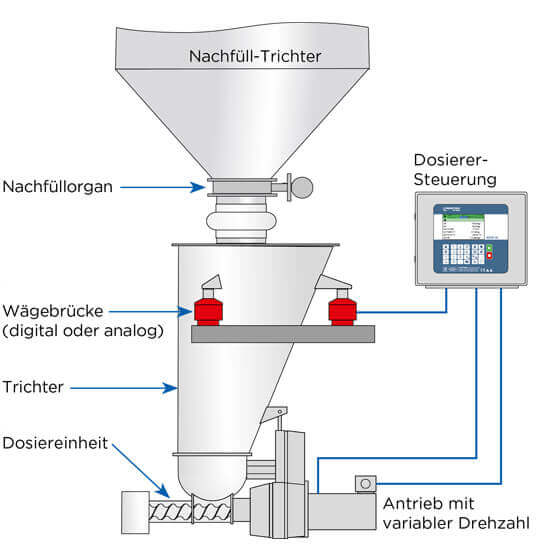

Allerdings stoßen insbesondere Unternehmen, die größere Rezyklatmengen verarbeiten möchten, mit dieser Dosiertechnologie an Grenzen. Weist das Material äußerst unregelmäßige Größen und Formen auf, sollte eine Schneckendosiervorrichtung verwendet werden – im Allgemeinen mit einer einzelnen Schnecke. Die sich drehende Schnecke fördert und dosiert das Material von einem Trichter in das ihr folgende Verfahren. Mithilfe der Schnecke und eines horizontalen Rührwerks wird ein gleichmäßiger Massenstrom sichergestellt. Schneckendosierer sind in verschiedenen Größen und Konfigurationen verfügbar. Es muss zwischen Einfach- und Doppelschneckendosierer unterschieden werden. Beide Formen sind in gravimetrischen und volumetrischen Ausführungen verfügbar.

Insbesondere Doppelschneckendosierer werden auch zu einem späteren Zeitpunkt entlang der Wertschöpfungskette eingesetzt, beispielsweise bei der Compoundierung. Hier besticht die Technologie durch die genaue Dosierung selbst von feinstem Schüttgut, was häufig auf Zuschlagstoffe zutrifft. Dank der hohen Präzision der Wägetechnologie und genauen Steuerungsalgorithmen werden Zusatzstoffe exakt entsprechend der Rezeptur sicher in den Prozess dosiert, und die Qualität des Endprodukts wird konstant optimiert.