Häufig wird aufgrund verwendeter Gefahrenstoffe, wie zum Beispiel Verbindungen auf Basis von Lithium oder Barium, ein in sich geschlossener Prozess bevorzugt. Sind die Komponenten der Rezepturen durchgehend die gleichen, gibt es bereits viele gute Prozesslösungen auf dem Markt. Wenn sie sich jedoch ändern, bieten Standardlösungen oft nicht genügend Flexibilität. Dies stellt oftmals eine Herausforderung dar, wenn ein Prozess sowohl effizient als auch sicher sein soll.

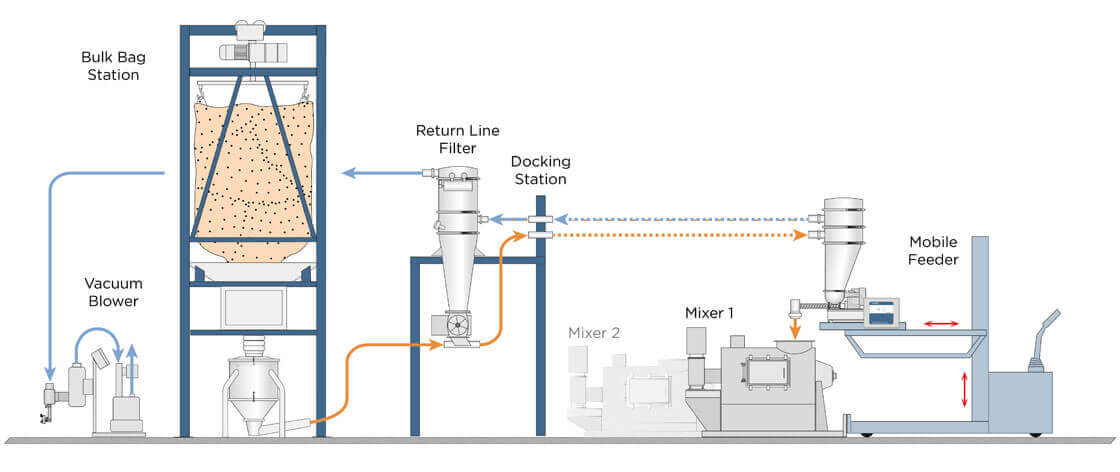

Diese Erfahrung machte auch ein Kunde von Coperion K-Tron aus der chemischen Industrie: Die Clean Air Division von Johnson Matthey setzt einen Herstellungsprozess ein, bei dem mehrere Mischer an verschiedenen Stellen der Prozesskette integriert sind. Die meisten Rohstoffe können mit herkömmlichen Transport- und Dosierlösungen den Mischern zugeführt werden. Es werden jedoch auch Inhaltsstoffe eingesetzt, die abhängig von der Rezeptur flexibel in kleinen Mengen den Mischern zugegeben werden müssen.

Alle Mischer-Linien mit einem zusätzlichen Dosierer auszustatten, wäre wirtschaftlich nicht sinnvoll. Daher entschied sich Johnson Matthey für eine maßgeschneiderte Lösung. Hierfür entwickelten wir einen Dosierer, der je nach Rezeptur von Mischer zu Mischer bewegt werden kann. Dabei ergaben sich mehrere Herausforderungen, für die unsere Spezialisten von Coperion K-Tron eine Vielzahl von Lösungen fanden. Das Ergebnis war eine mobile Dosierstation mit diversen einzigartigen Merkmalen.

Coperion

Open navigation

Coperion

Open navigation