Überragendes Expertenwissen, aussergewöhnliches Maschinendesign und fundierte Prozesskenntnis bilden die Basis unserer Lösungen für Dosierung, Schüttgut-Handling und Extrudierung in kontinuierlichen und halbkontinuierlichen Verfahren

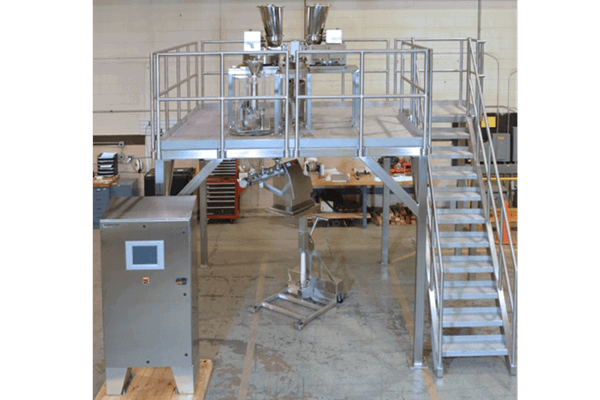

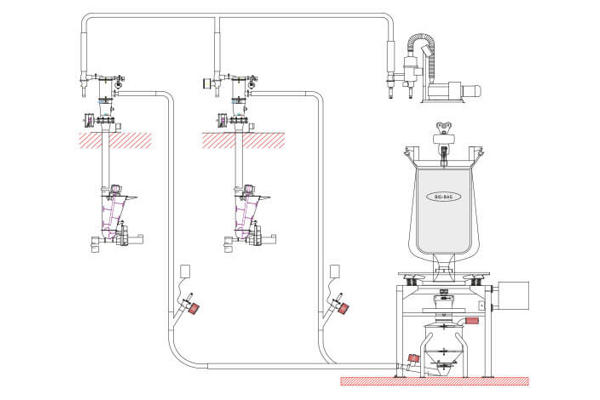

Während die Pharmaindustrie für die Herstellung von pharmazeutischen Produkten den Wechsel von Chargen- zu kontinuierlichen Prozessen vorantreibt, behaupten sich Coperion und Coperion K-Tron weiterhin als technologische Marktführer bei diesen Produktionsarten. Unsere hochgenauen Differentialdosierer, integrierten pneumatischen Nachfüllsysteme und kontinuierlichen Pharma-Extruder bilden die Schlüsselkomponenten vieler kontinuierlicher und halbkontinuierlicher Verfahren, wie zum Beispiel kontinuierliche Direktverpressung, kontinuierliche Nass- und Trockengranulierung, Heißschmelzextrusion, Mahlen und Mikronisieren sowie kontinuierliche Beschichtung. Unsere Differentialdosierer, pneumatischen Systeme und Extruder sind in hygienegerechten Schnellreinigungs-Ausführungen lieferbar und können optional für unterschiedliche Sicherheitsstufen, Reinigungsmethoden und Zugangsmöglichkeiten ausgelegt werden. Das umfangreiche Expertenwissen im Bereich kontinuierlicher Verfahren und die grosse Fachkompetenz in der Konstruktion von Maschinen und Anlagen für das Handling auch schwierigster Wirk- und Hilfsstoffe haben Coperion und Coperion K-Tron zum führenden Hersteller von Systemen für kontinuierliche Produktionsprozesse gemacht.

Zu den typischen Materialien, die in kontinuierlichen Prozessen verarbeitet werden, gehören:

- Wirkstoffe (in verschiedenen Potenzstufen)

- Hilfsstoffe (z.B. mikrokristalline Cellulose MCC, Hydroxypropylcellulose HPC, Croscarmellose-Natrium, Hydroxypropylmethylcellulose HPMC, Siliziumdioxid, Titandioxid, Povidon PVP, Crospovidon und Stärke)

- Gleitmittel (z.B. Magnesiumstearat, Calciumstearat und Stearinsäure)

- Lösungs- und Füllmittel (z.B. Salz und Calciumphosphat)

- Bindemittel (z.B. Carnaubawachs, Maisstärke, Gelatine und Saccharose)

- Flüssige Bindemittel

- Farbstoffe und Konservierungsmittel (z.B. Eisenoxid und Eisen(III)-oxid)

- Synthetische Polymere (z.B. Polyvinylpyrrolidon PVP und Polyethylenglycol PEG)

- Fließregulierungsmittel (z.B. pyrogenes Siliciumdioxid, Talk, Magnesiumcarbonat)

- Süß- und Aromastoffe

- Vitamine und Antioxidantien

- Fertige Mischungen